超簡単なパネル・ケース加工方法

パネル・ケース加工の製作例です。いろいろな製作方法、手順があるかと思いますが、マイコンキットドットコム社内で行っている試作機の作り方です。<加工の基本>

時間をかけて、ていねいにケガク。つまり加工するための線を加工するパネルやケースにていねいに描く、というのが基本で、もっとも重要です。がこれがアマチュアには難しい。少なくともマイコンキットドットコム店長には・・

<マイコンキットドットコムの方法>

ドローイングソフト(線画)で製図し、プリントし、加工対象に貼り付けて、そのとおりに加工する。最後に貼り付けた紙をはがす。以上で終了です。

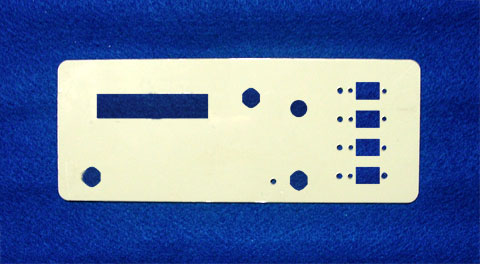

お手本にはなりませんが、ぜひ参考にしてください。下記のような、どこかの会社の製品のような(?)完成品が、自宅で簡単に作れます。文字のレタリングや色づけ方法・手順は「パネルのレタリング例」を参照してください。それも極めて簡単な方法です。

|

完成品です。レーザーダイオードの多出力光源を作りました。 ケースは、タカチの「UC-15-8-20AA」を使用しています。 |

|

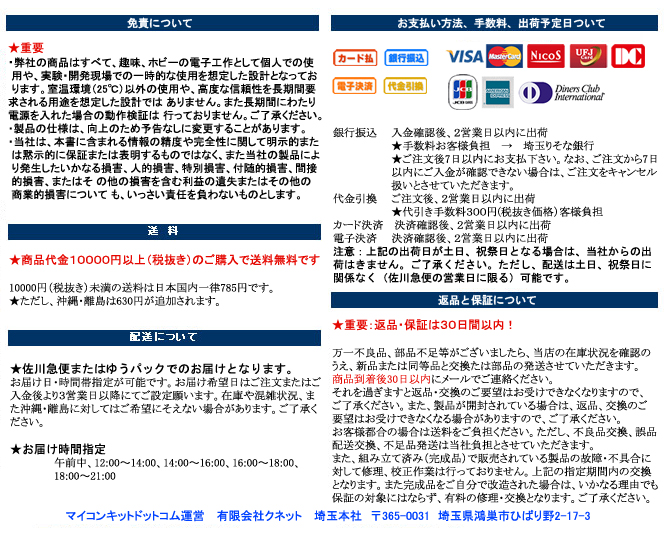

まず、ドローイング(線画)ソフトで図面を書きます。このとき、お使いのプリンタの図面サイズ精度を考慮して、サイズを調整します。 つまり、図面上(PC上)で、200mmの四角形を描いたときに、プリンタに何ミリでプリントされるかということです。ちなみに、マイコンキットドットコム社内で使用している白黒レーザープリンタは201.0mm(+0.5%)に、カラーレーザープリンタは200.5mm(+0.3%)という結果でしたので、PC上では、それぞれ-0.5%、-0.3%小さく描いて、プリントします。小さなサイズでは、気にする必要はないかもしれませんが。 |

|

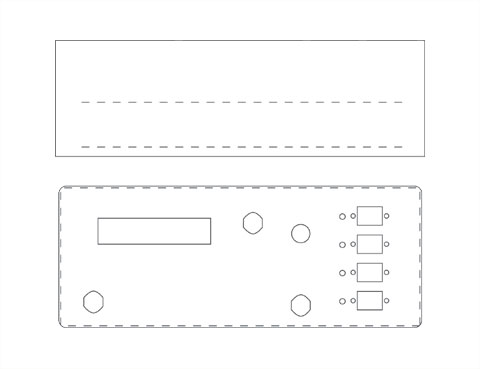

図面を加工する金属板のサイズに切り取り、低粘着スプレーノリ(下の工具の写真の右側)で貼り付けます。 このとき、ノリをつけるのは、紙のほうです!絶対に、金属板にはノリをスプレーしないでください。マイコンキットドットコム社内で誤って金属側にスプレーしたことが何度かありました。加工後にそのノリを取り去るのが大変です。 |

|

まず、ボール盤で穴を開けます。手持ち式のハンドドリルや電動ドリルでは、難しいかもしれません。その場合は、まず穴を開けたい場所にポンチ(*)で物理的なヘコミを付けて、次に1mm径程度の小さなドリル刃で穴を開けます。次に少し大きな穴を開けるようにしてください。ボリューム、スイッチなどの丸い穴は比較的簡単です。 *ポンチバネつきのものがオススメです。マイコンキットドットコム店長のような素人でもきれいに望む場所にヘコミを付けられます。金づちと単純なポンチで望みの位置にヘコミをつけるのは簡単ではありません。下の工具の写真の左を参照。 |

|

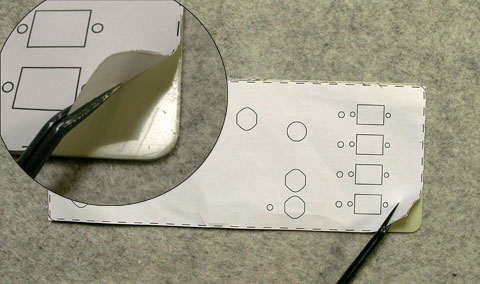

四角穴は、まず丸い穴を開け、1辺が11mm以下であれば、角ヤスリでひたすら削ります。このとき、図面の線に沿うように慎重に削ります。貼り付けた紙がはがれないように、エッジ部分では、上(紙側)から下(金属側)にヤスリを動かしてください。でなければ貼り付けた紙がはがれてしまいます。 11mmよりも1辺が長い四角は、ハンドニブラ(下の工具の写真の真ん中)を使用して、図面の線に沿って慎重に切り抜きます。左の写真は、ハンドニブラの刃の部分の拡大です。 |

|

加工が完成しました。次にパネルの文字のレタリングと色づけについては、「パネルのレタリング例」を参照してください。 |

|

使用した工具の例です。 左から、「バネ付きポンチ」、「ハンドニブラ」、「低粘着スプレーノリ」です。 |

2009-12-02 09:14